Transdutores - Conceitos Básicos

Veja também:

Pequenos Negócios - Como Ganhar Dinheiro na Internet

Como vimos em Aquisição de Dados os transdutores são responsáveis por converter

sinais do ambiente real em sinais elétricos que possam ser processados pelo sistema de aquisição. Existe uma infinidade

de fenômenos e grandezas físicas que podem ser medidos e analisados. As técnicas de conversão de sinais também são variadas

de acordo com o sinal que queremos converter. Vamos abordar aqui os transdutores mais comuns e que são amplamente

utilizados na industria para monitoramento de sinais.

O Padrão de Sinal

Independente do sinal que estamos medindo, é importante convertê-lo em um formato fácil de ser entendido pela maioria

dos sistemas de aquisição do mercado. Se cada fabricante de transdutor resolvesse adotar um padrão próprio, seria muito

difícil fazer a integração entre transdutor e sistema de aquisição, em função da variedade de sinais a serem medidos. Com

a popularização dos sistemas de aquisição, alguns formatos foram sendo adotados com mais freqüência e se tornaram padrão

de mercado.

A forma mais barata e simples de converter um sinal físico em elétrico é transformá-lo em corrente ou em tensão. Desta

constatação surgiram os padrões mais populares que são a saída 0 a 10V e a saída 4 a 20 mA. Na primeira a intensidade do

sinal físico é convertido linearmente em um sinal de tensão na faixa de 0 a 10V ou em um sinal de corrente na faixa de 4 a 20

mA. Como exemplo digamos que estamos medindo um sinal de pressão com um transdutor com fundo de escala de 20 bar (bar é uma

unidade para medição de pressão. 1 bar equivale à pressão atmosférica ao nível do mar). Se a pressão for 0 bar, a saída em

tensão do transdutor será de 0 Volts. Se a pressão for de 5 bar, a tensão de saída será de 2,5Volts e assim por diante.

Quando a pressão atingir o valor máximo para o transdutor, a tensão de saída será também máxima, ou seja para 20 bar na

entrada do transdutor, este gerará 10V na saída.

Se o transdutor for perfeitamente linear podemos definir uma função matemática que calcula a tensão de saída em função

da pressão de entrada. Para o nosso transdutor hipotético, esta função seria:

Vsaída = Pentrada x Fc

Onde:

Vsaída : Tensão na saída do transdutor

Pentrada: Pressão na entrada do transdutor

Fc: Fator de conversão

No nosso exemplo, Fc = 0,5, assim se a pressão de entrada for de 6,42 bar, a tensão de saída poderá ser calculada como:

Vsaída = 6,42 x 0,5 = 3,21V

No caso da saída 4 a 20mA, a idéia é semelhante. Só que existe um deslocamento do zero no começo da curva. A corrente de saída parte

de 4mA quando o sinal de entrada no transdutor for zero. A vantagem deste tipo de saída é ser possível detectar quando a conexão do

transdutor está rompida ou em curto, já que se o sinal de saída estiver em 0 mA, algo está errado, pois estamos assumindo aqui que

a pressão de entrada não pode ser negativa (neste nosso exemplo). Para este tipo de transdutor a corrente de saída pode ser calculada

pela seguinte fórmula:

Isaída = Pentrada x Fc + 4mA

Onde:

Isaída : Corrente de saída do transdutor

Pentrada: Pressão na entrada do transdutor

Fc: Fator de conversão

Neste caso Fc = 0,8, já que se a pressão de entrada for 20 bar o transdutor vai gerar a corrente máxima de 20mA.

Como exemplo, se a pressão de entrada for de 6,42 bar, a corrente de saída poderá ser calculada como:

Isaída = 6,42 x 0,8 + 4 = 9,136mA

São comuns variações destes padrões como tensão de saída de 0 a 5V ou corrente de 0 a 20mA. Devido à popularidade destes padrões,

alguns fabricantes disponibilizam os dois sinais no mesmo transdutor.

Outras formas padronizadas de saída também foram desenvolvidas, algumas delas para aplicações específicas. Existem transdutores com

saída em freqüência, saída em PWM (pulse width modulation), saída em sinal resistivo, saída em sinal ressonante e saída já digitalizada,

entre outras.

Transdutor Real x Ideal

O que vimos nos parágrafos anteriores na realidade não acontece. As fórmulas vistas anteriormente consideram transdutores

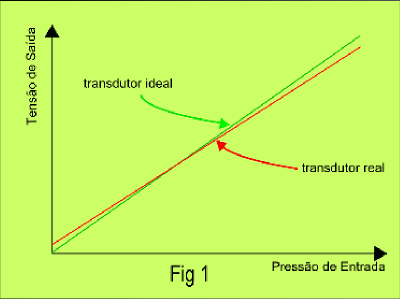

perfeitamente lineares, o que na prática é difícil de ser implementado pelos fabricantes. Na figura 1 a seguir temos um gráfico

comparativo entre um transdutor real e ideal.

Note que a curva do transdutor real apresenta uma leve diferença na inclinação em relação ao ideal e não parte de zero.

No exemplo da figura 1, o transdutor representado pela linha vermelha é bastante linear mas não pode ser representado pelas

fórmulas apresentadas anteriormente. Para representarmos com mais precisão a característica de saída do transdutor, dois novos

fatores devem ser acrescentados à fórmula original:

Vsaída = Span x Pentrada + Offset

Note que o fator Fc original foi substituído por Span e apareceu o fator Offset.

A função que represnta uma reta em um gráfico tem exatamente o formato da fórmula anterior, onde o fator multiplicativo

Span define a inclinação da reta e o fator soma Offset representa o desvio de zero da reta. Isto significa que se acharmos os

fatores Span e Offset ,poderemos aproximar a reta real da reta ideal e tornar a medição do sensor mais precisa.

Esta técnica se aplica a maioria dos transdutores comerciais dedicados a sinais comuns como pressão, peso etc. Estes

transdutores são relativamente lineares, permitindo aproximar o sinal de saída em função do de entrada por uma reta.

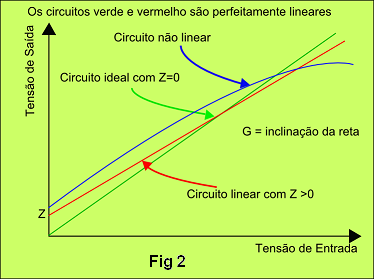

Na figura 2 apresentamos um gráfico para um transdutor não linear. Neste caso o sinal de saída será dado por uma função

mais complexa do que a linear.

Antigamente este tipo de sensor não linear era um problema pois a calibração do sinal de saída para representar fielmente o sinal de

entrada tinha que ser implementada diretamente no circuito eletrônico, encarecendo a solução e dificultando a calibração do

sistema. Hoje praticamente todos os sistemas de aquisição realizam o processamento digital do sinal, facilitando em muito a

calibração do transdutor, já que fica fácil implementar por software funções complexas de ajuste do sinal de saída. A única

restrição que se mantém é sobre a repetibilidade do transdutor, ou seja, independente da função de transferência dele, para

um mesmo sinal de entrada ele deve repetir o mesmo sinal de saída.

Transdutores mais comuns

As grandezas físicas mais comuns medidas em sistemas de aquisição são:

- Pressão

- Peso

- Força

- Temperatura

- Posição

- Velocidade

- Deformação

- Voltagem

- Corrente

A medição de voltagem e corrente fica facilitada já que estas duas grandezas já são compatíveis com os circuito

eletrônicos. Vamos analisar com um pouco mais de detalhes estas grandezas.

Medição de Pressão

Existem basicamente 3 tipos de transdutores de pressão disponíveis no mercado, de acordo com a saída que geram:

- saída 0 a 10V (0u 0 a 5V)

- saída 4 a 20mA (ou 0 a 20mA)

- saída mv/V

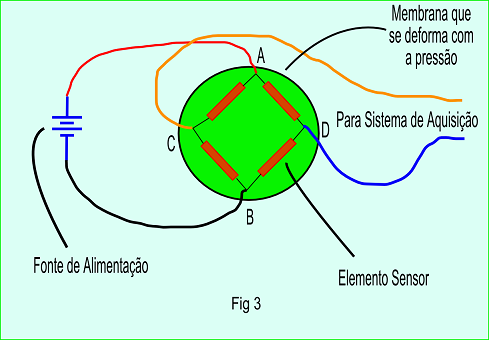

A forma de converter pressão em voltagem normalmente é por “strain gage” ou pastilha piezo elétrica. No primeiro caso

utiliza-se a característica de certos fios metálicos de alterar a resistência ôhmica quando submetidos uma tração. A

construção destes transdutores está representada na figura 3.

O transdutor é formado por 4 elementos sensores, montados em ponte, conforme a figura 3, e colados rigidamente a uma membrana

que se deforma com a pressão. Nos pontos A e B aplica-se a tensão de alimentação do transdutor e entre os pontos C e D,

obtém-se o sinal proporcional a pressão aplicada. Quando esta pressão é zero, a membrana não se deforma e os 4 elementos

sensores são calibrados para apresentarem a mesma resistência. Assim eles atuam como divisores resistivos e a tensão nos pontos

C e D são iguais e equivalentes à metade da tensão da fonte de alimentação. A tensão diferencial entre C e D é nula.

Quando o transdutor é submetido a uma pressão, a membrana se deforma, submetendo os elementos sensores (strains) a

deformações diferentes. Assim a tensão em C passa a ser diferente de D, aparecendo uma tensão diferencial entre elas.

Esta tensão diferencial é amplificada pelo sistema de aquisição e é proporcional à pressão aplicada. A proporcionalidade é

garantida pelo método construtivo do sensor.

Para este tipo de transdutor, o fabricante normalmente indica a sensibilidade no formato mV/V para FE. Lê-se milivolt

por volt para fundo de escala. Este número representa quantos milivolts aparecem entre C e D quando o transdutor é submetido

à pressão equivalente ao fundo de escala e alimentado por uma tensão de 1V.

Exemplo:

Digamos que o transdutor tem uma sensibilidade de 1mV/V e que o fundo de escala é de 10 bar. Isto significa que se

submetermos o transdutor a 10 bar e alimentá-lo com 1V, vai aparecer na saída 1 mV de tensão diferencial. Esta tensão é

proporcional à tensão de alimentação. Se alimentarmos com 10V, nesta mesma condição, vai aparecer na saída uma tensão

diferencial de 10mV.

A tensão diferencial de saída é normalmente bem baixa, da ordem de alguns milivolts para o fundo de escala. Isto significa

que a primeira ação que o sistema de aquisição terá que realizar sobre este sinal é amplificá-lo. Como o sinal é bem pequeno,

o amplificador de entrada terá que apresentar algumas condições de projeto que garantam a fidelidade ao sinal de entrada, como

tensão offset bem baixa e alta linaridade.

Uma outra técnica de se converter pressão em voltagem é o uso de pastilhas piezo elétricas. Estas pastilhas são

constituídas de cristais que apresentam a característica de gerar uma tensão quando submetidos a uma deformação. Como

esta tensão é muito pequena, este tipo de transdutor muitas vezes já incorpora um pré amplificador internamente.

Os sensores de pressão podem ser definidos para pressão absoluta ou pressão relativa. No primeiro caso eles indicam a

pressão em relação ao vácuo absoluto. Ou seja, ao nível do mar eles apresentarão um sinal correspondente a aproximadamente

1 bar (pressão atmosférica) e não 0 V, como poderia se pensar. Quando o transdutor é de pressão relativa, ele é ajustado para

apresentar 0 V de saída a nivel do mar. Se a pressão aplicada for menor que 1 bar a saída se tornará negativa. Se a pressão

for positiva (superior a atmosférica) a saída será positiva. Devemos ainda verificar no manual do transdutor se ele está

preparado para ler vácuo, ou seja, se ele gera tensão negativa em sua saída (para transdutores de pressão relativa).

Medição de Força

Os transdutores de força são normalmente conhecidos como células de carga. A forma construtiva é semelhante à dos

transdutores de pressão, porém substituindo-se a membrana por algum elemento mecânico que se deforme com a força aplicada

a ele.

A figura anterior mostra a forma física comum a estes transdutores.O sinal de saída também segue o mesmo formato dos apresentados

para os transdutores de pressão. O transdutor de força pode ser implementado para medição de peso (balança), verificar a

tração e compressão de materiais (dinamômetros) ou ainda para medição de torque.

Medição de Temperatura

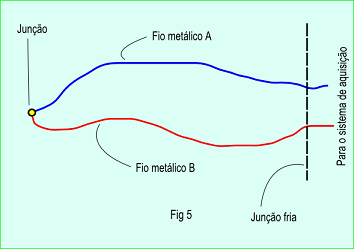

Os transdutores de temperatura (termômetros) mais comuns são os de junção bimetálica ou de materiais com resistência

dependente de temperatura. No primeiro caso eles são obtidos pela soldagem de dois fios metálicos de ligas diferentes,

conforme a figura 5.

O físico Thomas Seebeck descobriu que ao se unir 2 metais conforme a figura 5, a junção gera uma tensão elétrica

proporcional à temperatura a que está submetida. A tensão elétrica, na verdade, é proporcional à diferença entre a

temperatura da junção e a temperatura da interface conhecida como junção fria (mostrada na figura 5). A junção fria nada

mais é do que o ponto onde lemos a temperatura gerada pelo termopar. Como a tensão gerada e proporcional à diferença de

temperatura em relação à junção fria, para este tipo de transdutor precisamos medir esta temperatura de junção fria

(normalmente é a temperatura ambiente).

Imaginemos que estamos medindo a temperatura dentro de uma estufa a cerca de 200 °C. Imaginemos ainda que o extremo dos

fios do termopar, onde faremos a leitura da tensão gerada está a 25°C. A tensão gerada pelo termopar será função das ligas

que compõem os fios A e B e da diferença entre a temperatura da estufa e os 25°C da junção fria. Equipamentos para medição

deste tipo de transdutor devem ter um segundo canal para medir a temperatura da junção fria.

De acordo com as ligas que compõem os fios A e B os termopares são definidos como do tipo K, J, E, N etc. Cada um adequado

a uma faixa de temperatura e com uma tabela de conversão própria.. Para a correta medição da temperatura o sistema de

aquisição, além de medir a temperatura da junção fria ainda deverá converter a tensão, aplicando a tabela específica do

termopar. Se um sistema está preparado para ler um termopar do tipo J e você ligar a ele um termopar do tipo K, por exemplo,

a leitura de temperatura será incorreta.

Outra forma de converter temperatura em tensão é a utilização de transdutores

implementados com materiais cuja resistência ôhmica é dependente da temperatura. Estes sensores são normalmente conhecidos

como PT100, PT500, PT1000 etc. O sensor do tipo PT100, apresenta uma resistência ôhmica de 100 ohms quando a temperatura

é de 0 °C e a resistência para outras temperaturas é bem conhecida. Como o valor gerado pelo transdutor é uma resistência,

para ler a temperatura é preciso passar uma corrente por eles para gerar uma tensão que possa ser lida pelo sistema de

aquisição. A corrente deve ser a mais baixa possível para evitar o aquecimento do sensor por dissipação e conseqüente

erro de medição. A corrente normalmente é inferior a 1mA.

Medição de Posição e Velocidade

Os transdutores de posição ou se valem da alteração de uma resistência em função do deslocamento de um cursor (como se

fosse um potenciômetro) ou utilizam geradores de pulso por efeito magnético, ótico (luz) ou efeito hall. No caso dos

transdutores de posição por pulso (também chamados de encoders) são gerados pulsos elétricos a casa deslocamento específico

do cursor do trandutor. Estes podem ser de incremento ou absolutos. No primeiro caso, a cada X milímetros de deslocamento

são gerados Y pulsos elétricos mas estes não dependem da posição absoluta do cursor do transdutor. Para se conhecer a posição

absoluta tem-se que conhecer a origem e contar o número de pulsos elétricos gerados a partir da origem. Nos transdutores

absolutos são gerados pulsos em linhas diferentes de saída e a combinação do estado destas saídas numa determinada posição

indica a posição absoluta do cursor do transdutor. Neste caso não é necessário conhecer a origem, o ponto zero do

deslocamento. Quando o transdutor é resistivo, basta passar uma corrente conhecida por ele e medir a tensão resultante.

Esta será proporcional à posição do cursor do transdutor.

Para medição da velocidade basta conhecer o deslocamento mecânico e dividir pelo tempo de deslocamento. Como o

deslocamento é função do número de pulsos gerados, dividindo número de pulsos pelo tempo obtemos uma unidade de freqüência.

Ou seja, a freqüência do sinal de saída de um transdutor de posição por pulsos é proporcional à velocidade medida.

Medição de Deformação

A medição de deformação é muito importante em algumas aplicações mecânicas. Por exemplo, podemos querer medir a

deformação de um determinado material quando submetido a aquecimento. A forma mais comum é colar ao objeto em teste micro

strain gages, semelhantes aos utilizados em transdutores de pressão e células de carga em diversos pontos da superfície.

Assim pelo sinal gerado por cada strain gage podemos mapear a deformação do material ao longo de sua superfície. Este tipo

de medição implica em um sistema de aquisição com elevado número de canais de entrada.

Medição de Voltagem e Corrente

A medição de voltagem é a mais simples de executar já que basicamente não precisamos de

transdutor. Ela pode ser feita diretamente pelo sistema de aquisição, bastando tomar o cuidado de adequar a sensibilidade e

ganho ao sinal sendo medido. A medição de corrente também é bem simples. A técnica mais comum é passar a corrente a ser

medida por um resistor chamado de “shunt” e medir a tensão em seus extremos. Porém, quando a corrente é muito elevada,

fica inviável passa-la por um resistor shunt. Neste caso podemos utilizar transdutores magnéticos que medem a intensidade

do campo magnético gerado pela passagem da corrente. A medição pode ser por sensores de efeito Hall ou bobinas com

construção especial para este fim.